With Apple'sbedrijfGebruik van draadloze oplaadtechnologie op de iPhone 8, hetis ontstak de hele industrie. Als gewone consument, naast het gebruik van draadloze laders elke dag, bent uwetenHoedoetdraadloze opladerbevervaardigd? Nu nemen we aandeVerwerkingsproces van een draadloze oplader.Volg ons mijn voetstappen en ik zal u het productieproces van draadloos opladen in de workshop van Lantaisi laten zien.

Draadloos opladen is verdeeld in twee delen: interne printplaat en externe component. Het productieproces van draadloos opladen zal ook in detail worden geïntroduceerd van deze twee kanten.

Ten eerste communiceren onze verkoop en zijn klanten met elkaar om productontwerp- en prestatievereisten te bepalen. Vervolgens zal de technische afdeling van Lanaisi de interne printplaat ontwerpen en zal de productafdeling de shell -structuur ontwerpen.

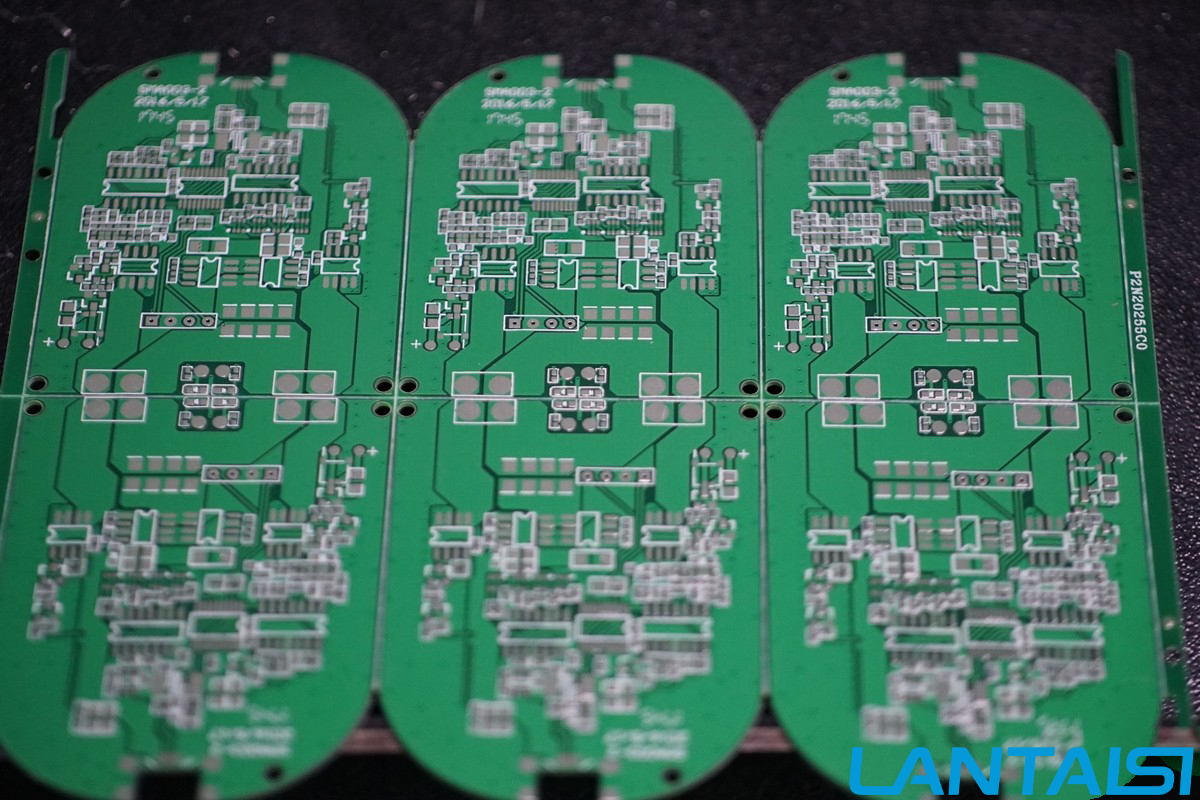

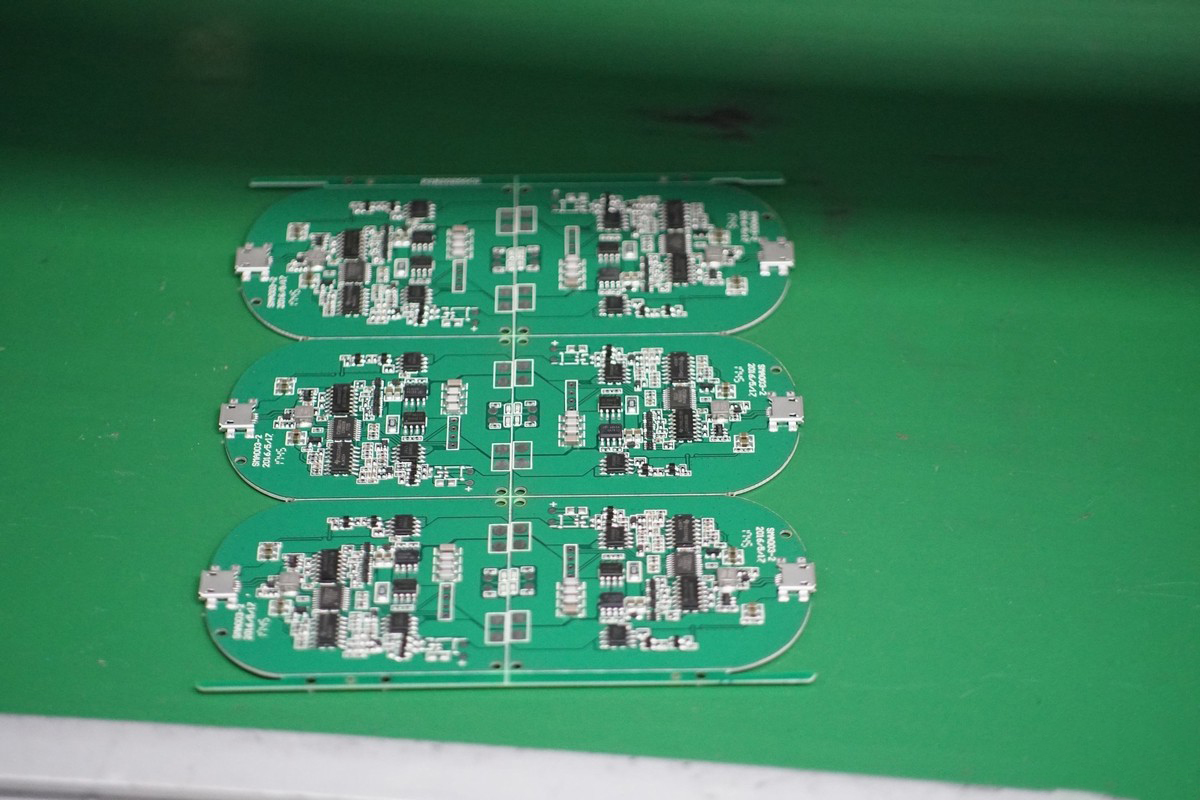

Stap 1:De bovenstaande afbeelding is een leeg bord zonder elektronische componenten. Eerst wordt het op een volledig automatische drukmachine geplaatst en worden geschilderd met een laag soldeerpasta. De soldeerpasta wordt gemengd met soldeerpoeder, flux en andere oppervlakteactieve stoffen en thixotrope middelen. Uit de foto kan worden gezien dat deze draadloze lader -printplaat meer dan 30 componenten heeft.

(De afbeelding hierboven toont een volledig automatische afdrukmachine.)

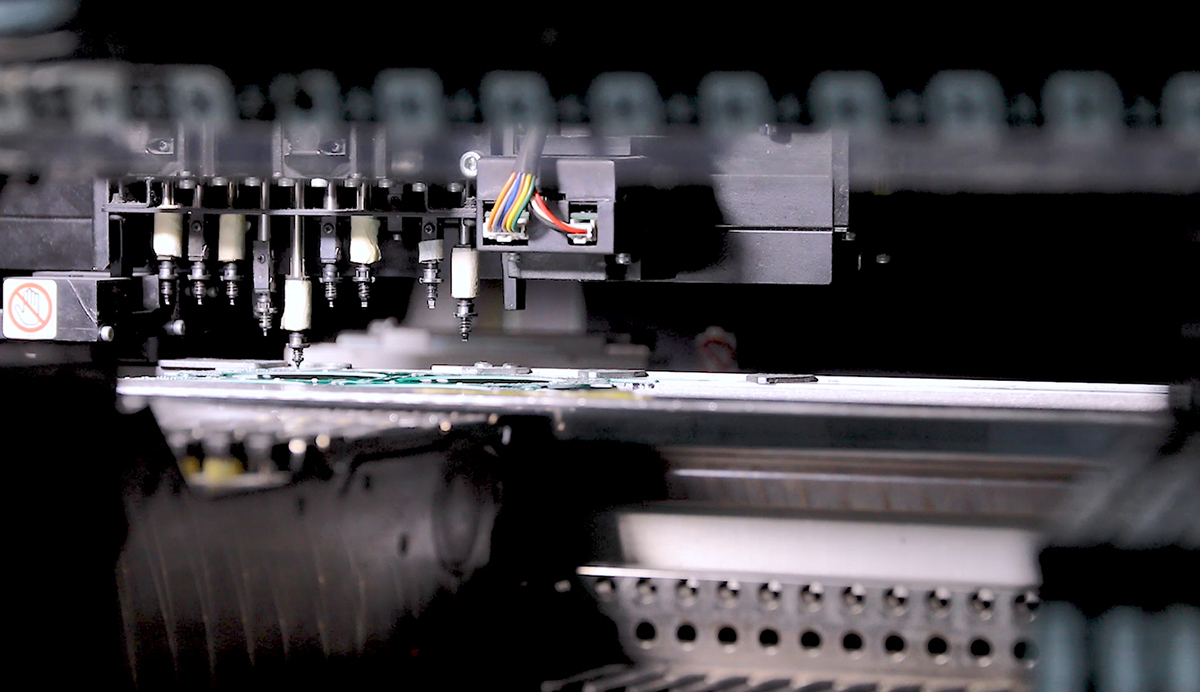

Stap 2:Voer vervolgens het volgende proces in: SMT Patch. SMT staat voor oppervlakte -mount -technologie en wordt veel gebruikt in de elektronica -industrie. Het wordt voornamelijk gebruikt voor de installatie van elektronische componenten zonder leads of korte leads.

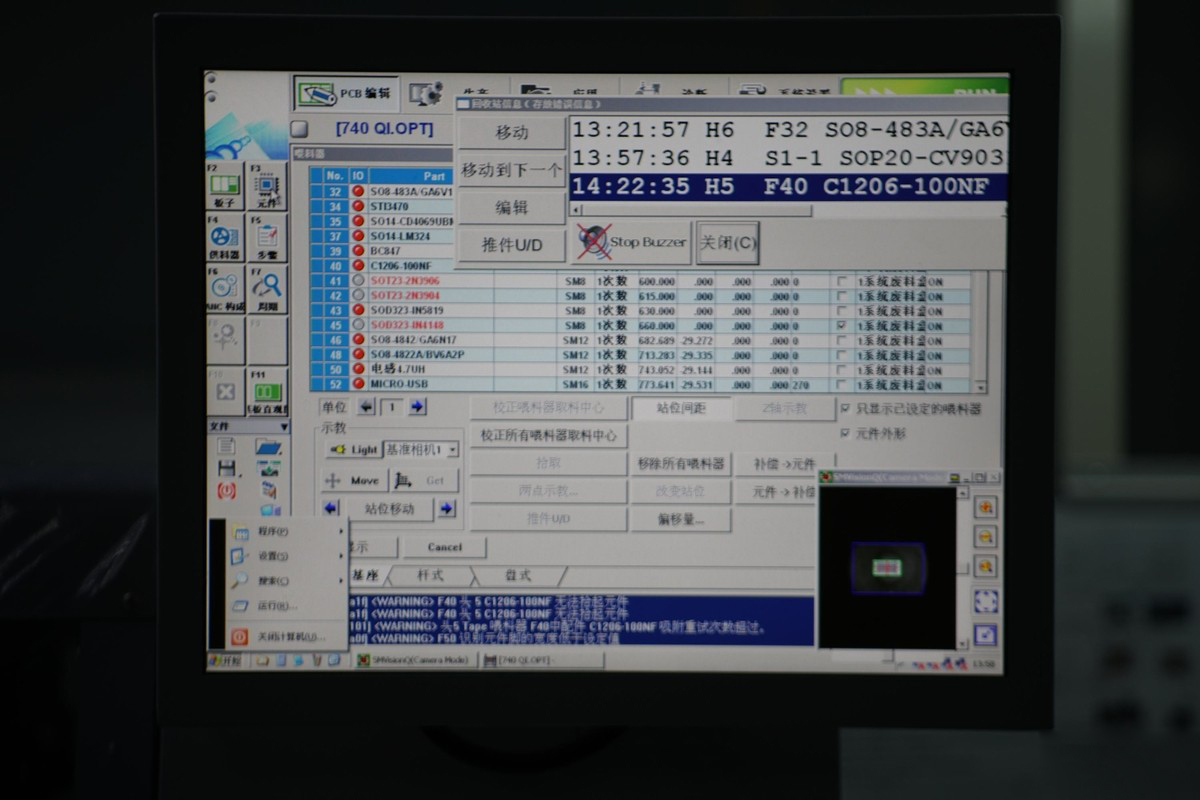

Stap 3:De SMT -plaatsingsmachine installeert en fixeert de chips, weerstanden, condensatoren, inductoren en andere componenten op de printplaat geborsteld met soldeerpasta in volgorde. Elke SMT high-speed plaatsingsmachine wordt bestuurd door een kleine computer. Ingenieurs zullen de vooraf ingestelde operationele procedures ontwerpen en programmeren volgens het materiaal van elke draadloze laadplank, wat de plaatsingsnauwkeurigheid van de printplaat aanzienlijk verbetert.

Stap 4:De afbeelding hierboven toont de Reflow Soldering-operatie van het loodvrije milieubeschermingsproces. Degene aan de rechterkant is de Reflow -soldeerapparatuur met een interne temperatuur van meer dan 200 graden. Het PCB -substraat na borstelen, patchen en reflow solderen is een complete PCBA geworden. Op dit moment moet de PCBA worden geïnspecteerd om te bepalen of de functies van elk onderdeel normaal zijn.

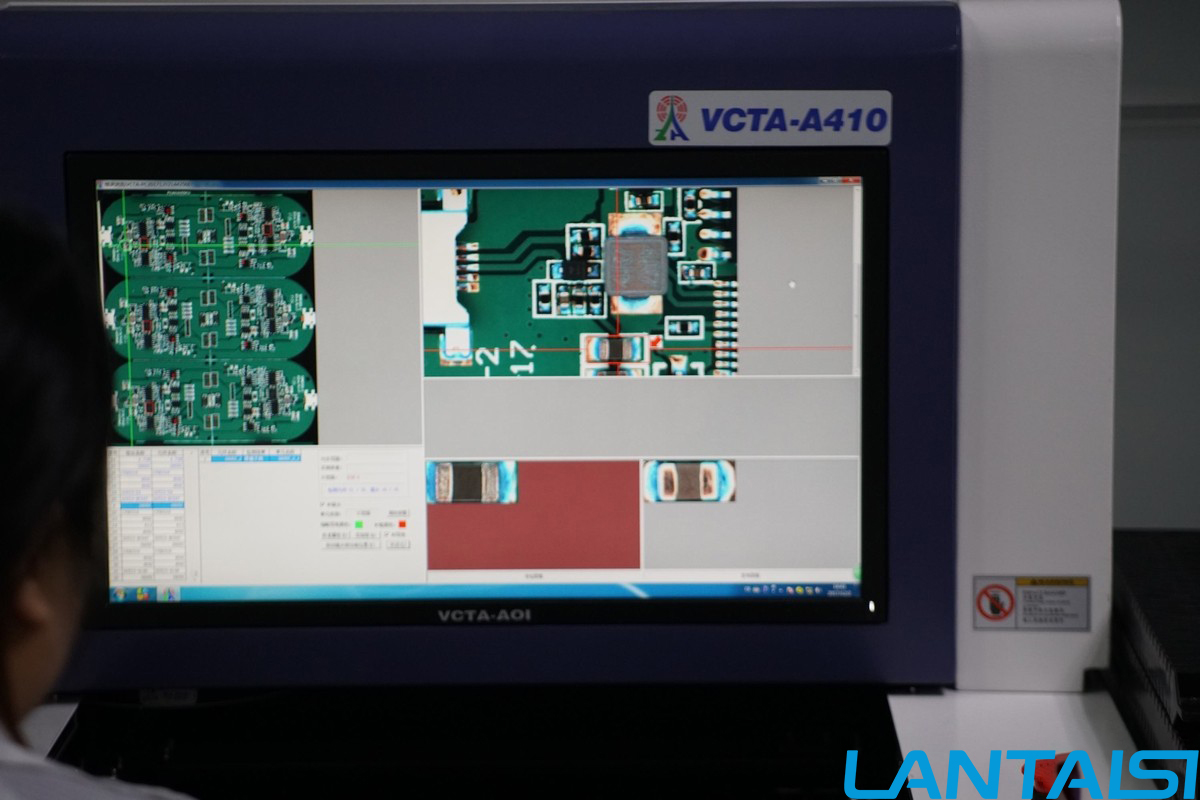

Stap 5:De bovenstaande afbeelding toont het gebruik van AOI Automatic Optical Detector om PCBA te inspecteren. Door tientallen vergroting kunt u grafisch controleren of er problemen zijn zoals vals solderen en leeg solderen tijdens het plaatsingsproces van de chip- en weerstands-capaciteit.

Stap 6:Het gekwalificeerde PCBA-bord wordt verzonden naar het volgende proces dat de zenderspoel heeft geleverd.

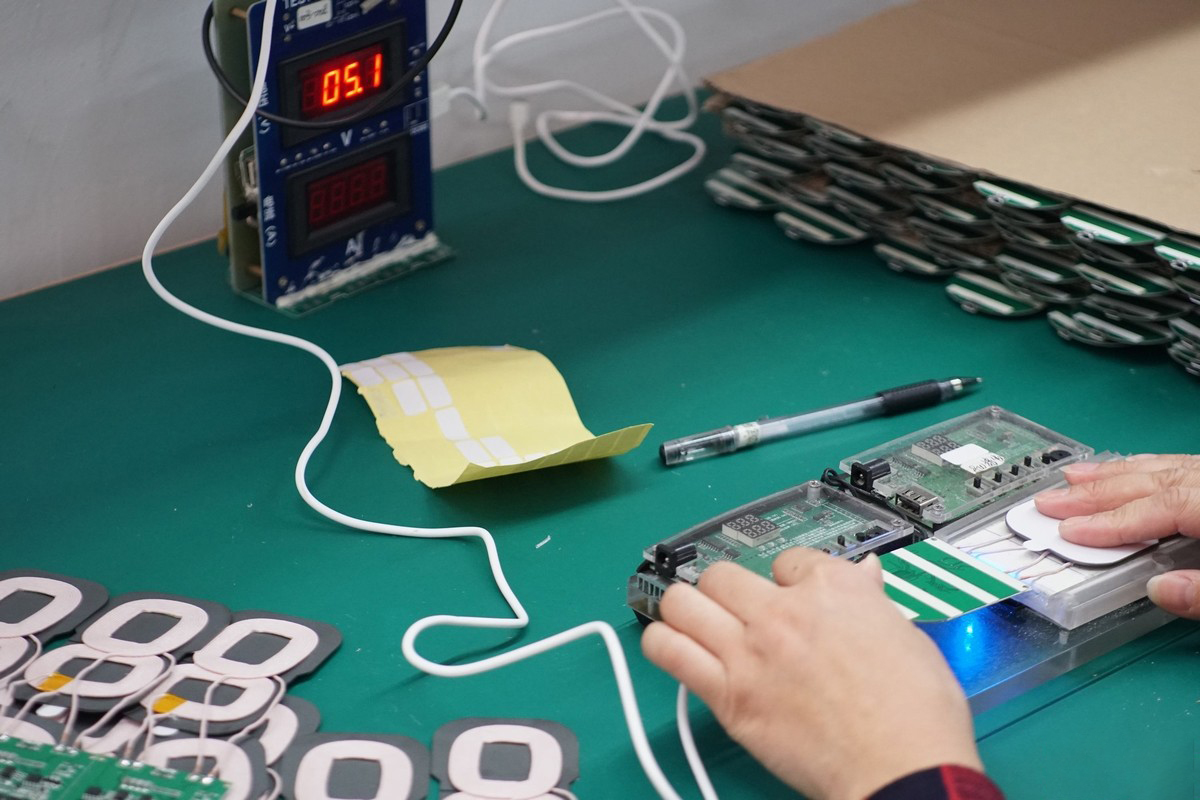

Stap 7:Het lassen van de zenderspoel vereist handmatige werking. Op de foto is te zien dat de technicus een blauwe polsbandje in zijn linkerhand heeft. Er is een draad op deze polsband die is geaard om te voorkomen dat statische elektriciteit van het menselijk lichaam de chip met een zeer nauwkeurige chip binnendringt.

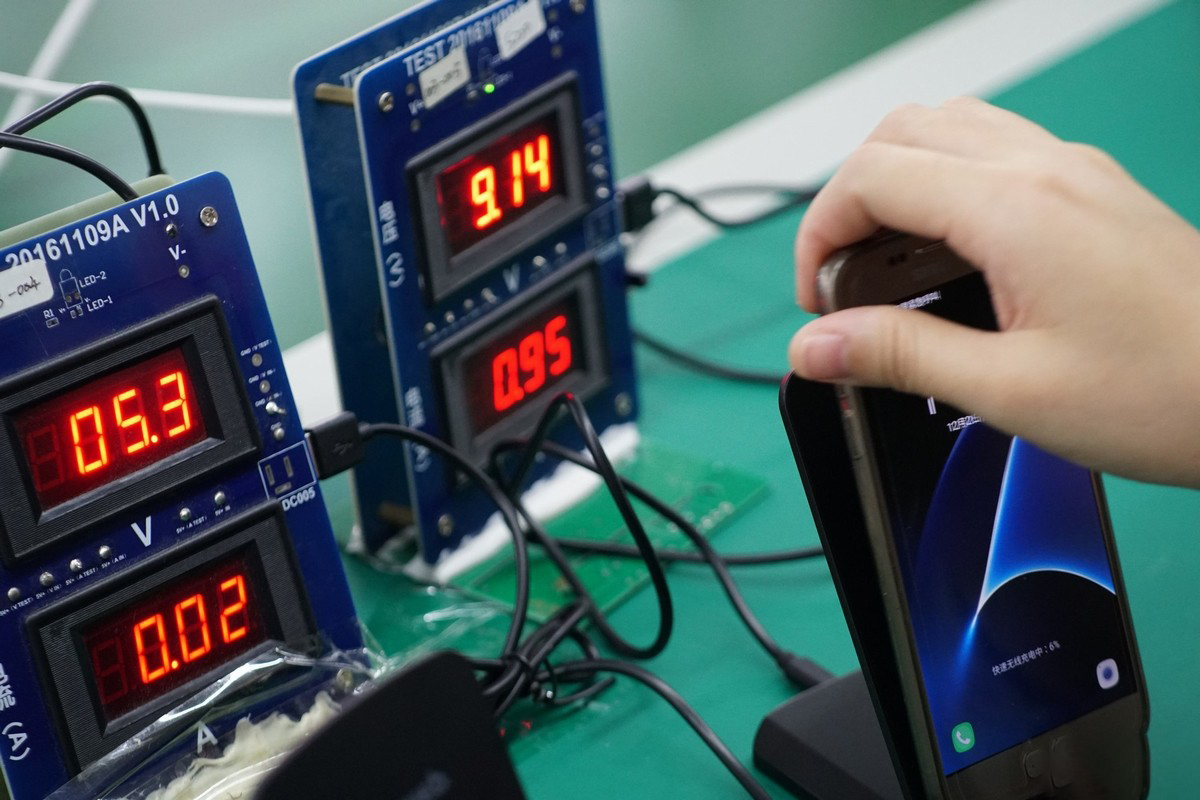

Stap 8:Controleer vervolgens of het zenderspoelbord normaal kan werken. Hier worden de werkomstandigheden van verschillende ingangsspanningen getest.

(De afbeelding hierboven toont de spanning en stroom wanneer de draadloze oplader snel opladen, 9V/1.7A.)

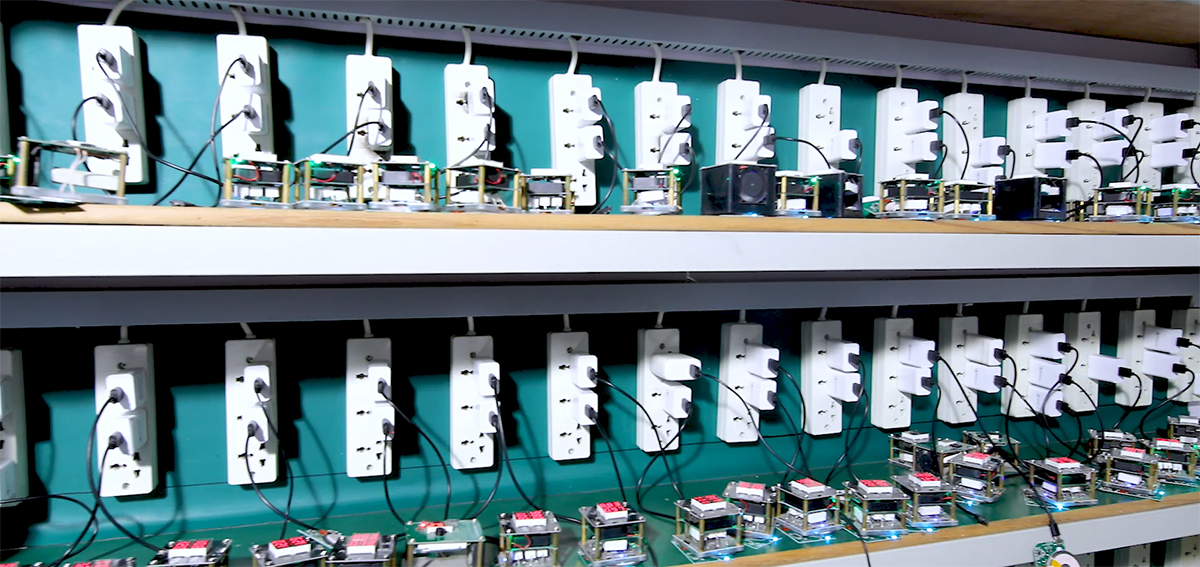

Stap 9:Dit proces is een verouderingstest. Elke gekwalificeerde draadloze oplader moet worden getest op stroom en belasting voordat de fabriek wordt verlaten, zodat defecte producten tijdens het testproces van tevoren kunnen worden gescreend; Degenen die slagen voor de verouderingstest zullen het assemblageproces binnenkomen, en de defecte zullen worden uitgepakt om het probleem op te lossen. Volgens de fabrieksingenieur vereist het draadloze oplaad van één spoel een 2-uurs verouderingstest, terwijl de dubbele spoel 4 uur is.

De bovenstaande afbeelding toont de draadloze oplaadplankplank na verouderingstest en elk stuk is netjes gerangschikt. Degenen met de elektronische componenten staan naar beneden om te voorkomen dat ze tijdens het stootproces worden beschadigd.

Stap 10:Bepaal de zendermodule op de draadloze laderschil met 3M -lijm.

De bovenstaande afbeelding toont de semi-afgewerkte draadloze oplader die is geassembleerd en op het punt staat te wachten op de volgende assemblagelink.

Stap 11:Bevestig de schroeven.

Een verticale draadloze oplader met snel opladen met dubbele spoelen is voltooid.

Stap 12:Testen voor afgewerkte product vóór verzending. Deze link wordt gebruikt om de compatibiliteit van draadloos opladen te elimineren en om ervoor te zorgen dat het draadloze oplaadproduct dat aankomt in de hand van de gebruiker dezelfde prestatie -ervaring kan hebben als de oorspronkelijke oplader.

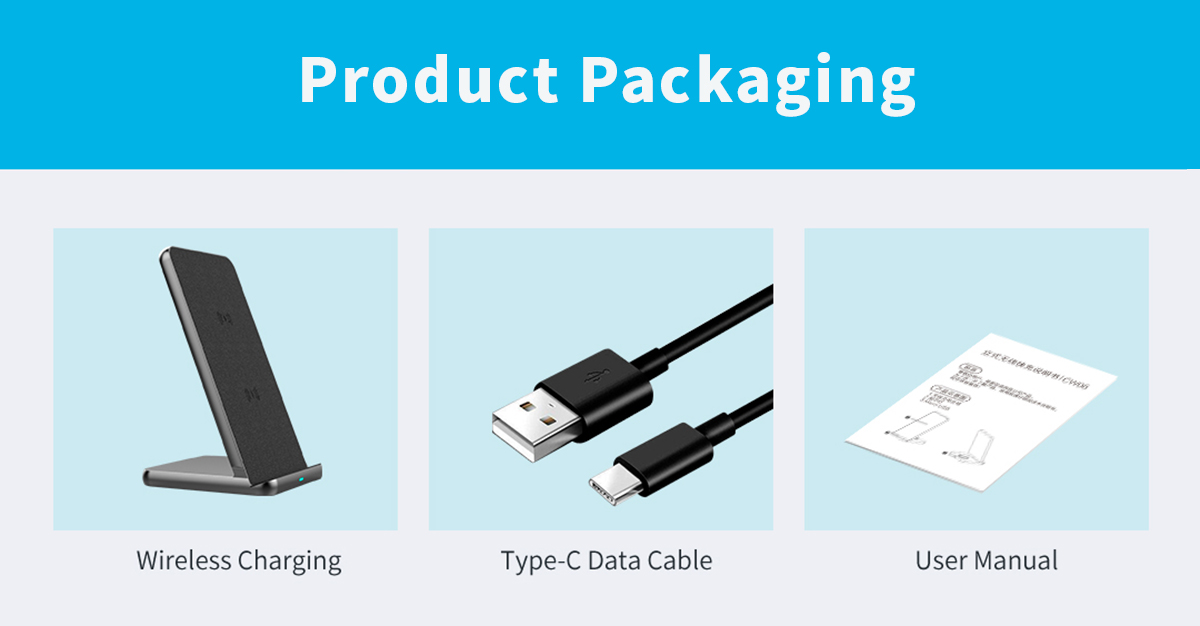

Stap 13:Plaats het product in een PE-tas, plaats het in de handmatige, Type-C-gegevenskabel en pak het in een doos, pak het vervolgens in en wacht op verzending.

Het bovenstaande is het volledige productieproces van draadloos opladen. Kortom, het is blanco bordafdruk, SMT -patch, reflow -solderen, PCBA -inspectie, soldeerkolling, inspectie, verouderingstest, lijm, shell -assemblage, eindproducttest en eindproductverpakkingen.

(Natuurlijk, om de veiligheid en betrouwbaarheid van onze producten te waarborgen, zullen we schimmeltests, elektronische prestatietests, uiterlijk testen, enz. Uitvoeren voor draadloos opladen.)

Heb je na het lezen een gedetailleerd begrip van het mysterieuze productieproces van draadloos opladen? Neem voor meer informatie contact op met Lantaisi, we zijn binnen 24 uur tot uw dienst.

Posttijd: SEP-25-2021